Pharmazeutisches Spotlight: Erweiterung der Testkapazitäten für Arzneimittelverabreichungsgeräte

Biomedical Market Manager

In der Welt der pharmazeutischen Auftragsprüfungs und -herstellung ist es notwendig, die Bedürfnisse der Kunden - sowohl der aktuellen als auch der potenziellen - zu erfüllen, um sich auf einem überfüllten Markt zu differenzieren. Darüber hinaus müssen Unternehmen die sich ändernden Kundenbedürfnisse antizipieren und zusätzliche Testdienstleistungen anbieten, die den sich ändernden Anforderungen gerecht werden.

Speziell im Bereich der injizierbaren Arzneimittelverabreichung treiben die Erwartungen der Patienten und Innovationen bei den Arzneimittelformulierungen die Innovation voran und führen zur Verwendung komplexerer Verabreichungsmechanismen wie Sicherheitsspritzen und Autoinjektoren. Formulierungs- und Geräteteams in pharmazeutischen Unternehmen sind mehr denn je miteinander verbunden und berücksichtigen bei der Entwicklung und Vermarktung von Kombinationsprodukten die gesamte Erfahrung des Patienten.

Die Prüfungsanforderungen für diese patientenzentrierten Geräte sind intensiver, da sie zusätzliche Funktionen und passive Mechanismen enthalten, die bewertet werden müssen. Wenn Sie beispielsweise eine vorgefüllte Spritze mit einem Autoinjektor vergleichen, müssen Sie 3 bis 4 zusätzliche essentielle Wirkstoffabgaben (Essential Drug Delivery Outputs, EDDOs) messen und dafür zusätzliche Messsysteme verwenden.

Das erhöhte Testvolumen und die fehlenden Fähigkeiten können zu Engpässen führen, und in vielen Fällen wird die Last auf den Vertragsunternehmen liegen, die Geräteevaluierungen in der Frühphase und möglicherweise sogar die Designverifizierung unterstützen.

Auch für die Vertragsunternehmen ergibt sich ein Vorteil, da für die Unterstützung dieser höherwertigen Produkte oft Prämien für die Dienstleistungen verlangt werden können. Für viele Labore könnte diese zusätzliche Fähigkeit nur zusätzliche Vorrichtungen oder Systemerweiterungen erfordern.

Vorgefüllte Spritzen und Sicherheitsspritzen

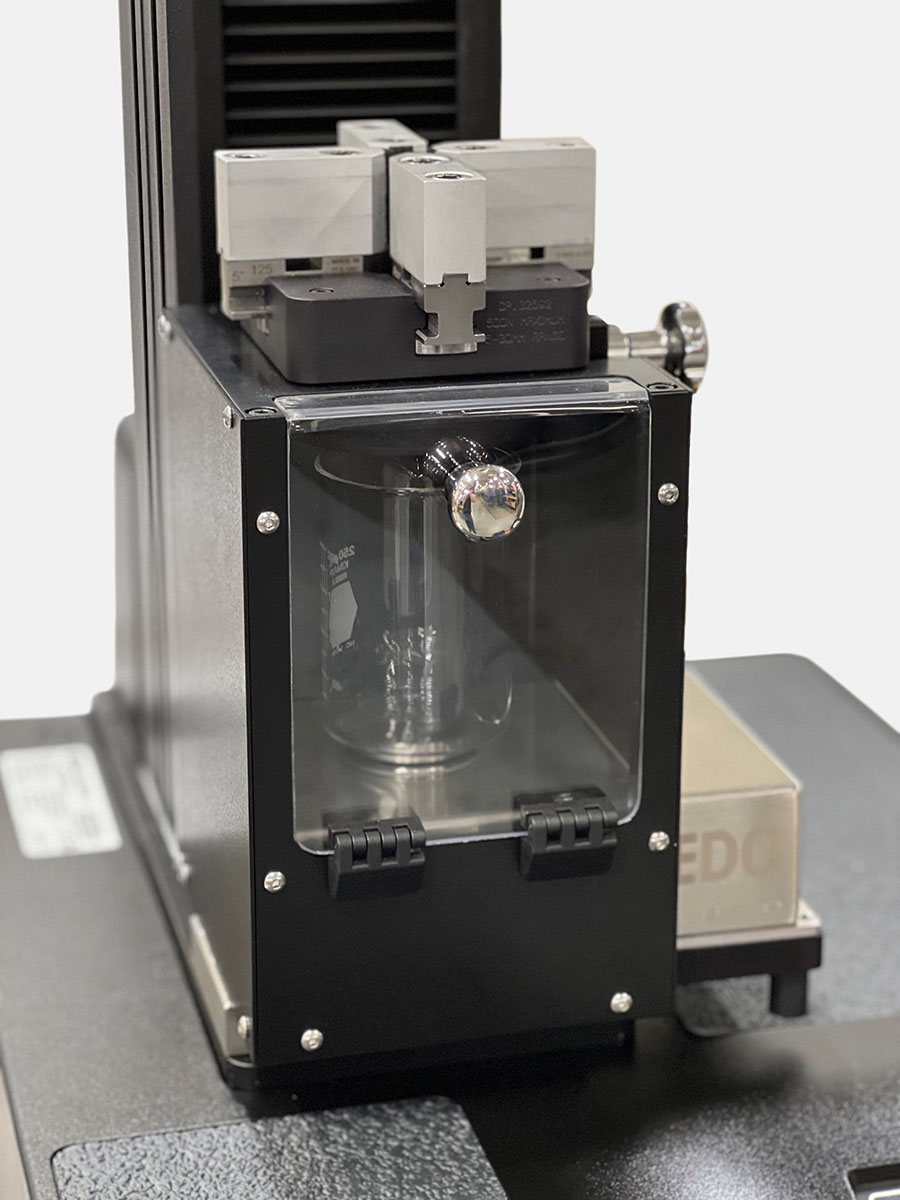

Viele Labore sind derzeit in der Lage, einfache Gleitkrafttests für eine Reihe von Spritzengrößen durchzuführen. Die ISO 11040-8 beschreibt die Anforderungen an die Messung des abgegebenen Volumens der vorgefüllten Spritze (PFS). Die Integration einer Präzisionswaage in das System ist eine einfache Möglichkeit, den Testprozess zu verbessern. Auf diese Weise kann der manuelle Prozess des Bewegens des Auffangbechers zur Waage entfallen, die Verdunstung vor der Messung begrenzt und sichergestellt werden, dass alle Daten an einem einzigen Ort erfasst werden.

Vorgefüllte Spritzen werden häufig als Hauptbehälter für Autoinjektoren verwendet. Bei der Bewertung eines PFS für die Verwendung in einem Autoinjektor gibt es zusätzliche Überlegungen, die eine Prüfung nach zusätzlichen Anhängen der ISO 11040-4 rechtfertigen können. Im Körper von Autoinjektoren nimmt der Flansch der Spritze die gesamte Reaktionskraft aus der Aktivierung des Geräts auf. Diese Kräfte können immer höher werden, je mehr hochviskose, großmolekulare Wirkstoffe entwickelt werden. Eine modulare Vorrichtung, die das Testen zusätzlicher Anhänge der ISO 11040-4 wie z.B. der Flanschbruchkraft ermöglicht, kann nützlich sein, um diese Geräte besser zu charakterisieren.

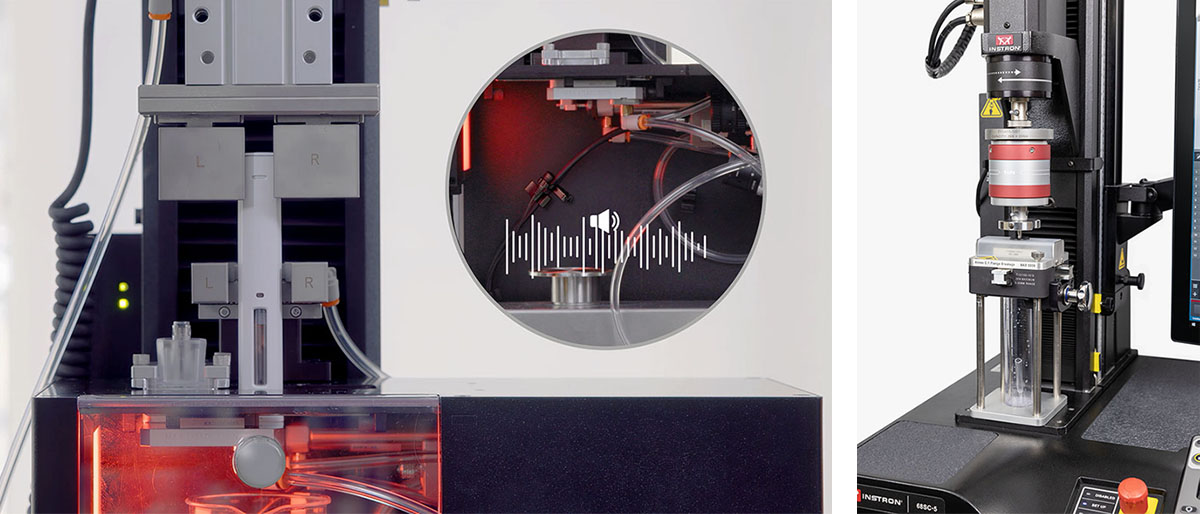

Da immer mehr Geräte für den direkten Gebrauch durch den Patienten vermarktet werden, wird häufig ein Feedback in das Gerät eingebaut, das auf Prüfungen mit menschlichen Faktoren basiert. Dies kann in Form von akustischem, visuellem oder taktilem Feedback für den Patienten erfolgen. Akustische Klicks werden üblicherweise verwendet, um anzuzeigen, wann die Injektion beginnt und wann sie endet. Das visuelle Fenster, in dem das Medikament angezeigt wird, wird häufig in der Gebrauchsanweisung (IFU) erwähnt und dient den Patienten als zusätzliche Bestätigung für eine vollständige Injektion.

Die Integration zusätzlicher Sensoren in ein System kann eine Möglichkeit bieten, dieses Feedback zu messen oder zumindest sein Auftreten aufzuzeichnen, um die Leistung des Geräts zu überprüfen. Die Klick-Erkennung kann in ein System integriert werden, um Echtzeit-Geräuschdaten zu erfassen, die sowohl Kraft- als auch Masseprofilen überlagert werden, um die Injektion vollständig zu bewerten. Kameras können in die Software integriert werden und ermöglichen die Aufzeichnung des Medikamentenfensters, das mit den Testdaten gespeichert und durch Auswahl eines bestimmten Zeitstempels im Messprofil überprüft werden kann, um das entsprechende Bild zu sehen.

In Zusammenarbeit mit Pharmaunternehmen, Geräteherstellern und CDMOs hat Instron ein Portfolio an Vorrichtungen und maßgeschneiderten Systemen für die Prüfung von Geräten und Komponenten gemäß den folgenden Normen entwickelt.

- ISO 11040-4

- ISO 11040-8

- ISO 11608-1,5,6

- ISO 80369-20

- USP 382, 1382

- ISO 8357

Wenn Sie spezielle Anforderungen haben, wenden Sie sich bitte an uns, um zu besprechen, wie wir Sie bei der Erweiterung Ihrer Testmöglichkeiten unterstützen können.