Über die letzten 20 Jahre ist die Bedeutung des Insassenschutzes bei der Entwicklung von Automobilen stark in den Vordergrund getreten.

Verschärfte gesetzliche Anforderungen und Verbraucherschutzprogramme haben bedeutende Innovationen im Bereich der aktiven und passiven Sicherheit hervorgebracht. Die passive Sicherheit konzentriert sich im Wesentlichen auf die Entwicklung von Methoden und Vorgaben die die schwere von Verletzungen die durch einen Unfall entstehen können drastisch vermindern.

Verschärfte gesetzliche Anforderungen und Verbraucherschutzprogramme haben bedeutende Innovationen im Bereich der aktiven und passiven Sicherheit hervorgebracht Unsere Crash Simulationsanlagen sind wichtig für die Entwicklung von Sicherheitssystem, um diesen Ansprüchen gerecht zu werden.

In the automotive sector, development in chassis and body of vehicles is driven by two main aspects, safety, and lightweighting. As the body is the first point of impact during a car crash, modern designs have incorporated features such as crumple zone to absorb most of the initial impact, reducing the force that will reach the passengers. With this in mind, it is essential to understand material behavior under high strain rate, especially during development cycles of metals, alloys, and composites that may be used in chassis or body design. On the other hand, lightweighting provides better fuel economy for the car, decreases component wear and hence provide a much more competitive product overall. Therefore, characterizing how material properties change under high strain rate is important in order to find the optimum design maximizing safety and lightweighting.

Sheet Metal High Strain Rate Testing

The Challenge

When considering the crashworthiness of components, testing in high strain rates is essential. As investigated by numerous research, mechanical properties of materials differ drastically under quasi-static conditions and high strain rates. Therefore, accurate data on strain rate dependence of material behavior will provide more realistic computer simulation and evaluation of crashworthiness of structures, whether it is during the development of new alloys or testing automotive components.

Our Solution

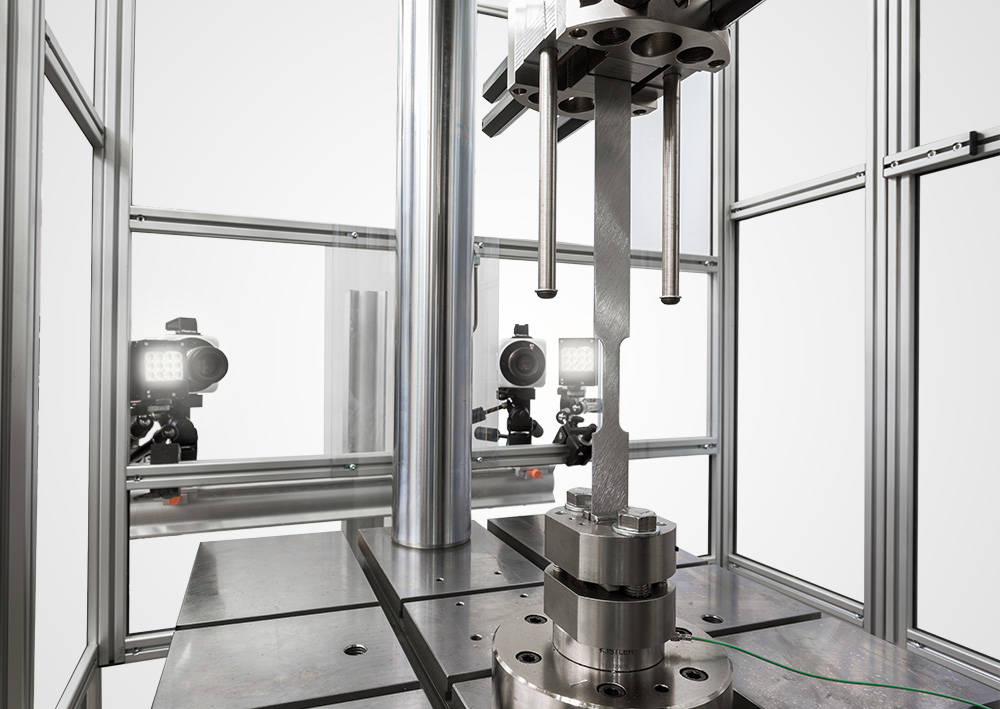

To meet the challenges of high strain rate testing, Instron has been the market leader in manufacturing high strain rate testing machines for over 20 years, advancing high strain rate research and testing capabilities on metals with suitable technologies. For testing metals and high-performance alloys, Instron offers a range of VHS systems that can perform tests that will be suited to your application up to a maximum test velocity of 25 m/s, which translates to testing conditions from quasi-static up to a strain rate of 1000/s. Instron also offers fast jaw or slack rod tensile gripping solutions to ensure gripping at test velocity and DIC integration that will provide non-contact strain measurement with the capacity for dedicated strain gauge channels.

Biegeprüfungen erlauben wichtige Rückschlüsse auf das Verformungsverhalten und den Schädigungswiderstand von Metallen, nicht nur während des Formgebungsvorgangs, bei dem überwiegend Biegeverformungen auftreten, sondern auch bei einem Aufprall.

Eine genaue Kenntnis der Verformbarkeit von Metallen ist bei der Entwicklung und Fertigung von Kraftfahrzeugen von ausschlaggebender Bedeutung. Typische Kennwerte für die Verformbarkeit eines Materials sind das plastische Dehnungsverhältnis (r-Wert) und der Verfestigungskoeffizient (n-Wert). Biegeprüfungen erlauben wichtige Rückschlüsse auf das Verformungsverhalten und den Schädigungswiderstand von Metallen, nicht nur während des Formgebungsvorgangs, bei dem überwiegend Biegeverformungen auftreten, sondern auch bei einem Aufprall.

Weltweit stehen im Automobilbereich die Bemühungen um eine Gewichtssenkung mit dem Ziel der Verbesserung der Kraftstoffeffizienz und einer daraus resultierenden Senkung der Abgasemissionen im Zentrum der Aufmerksamkeit. Zur Fertigung von Rahmen und Aufbau werden unterschiedliche Stahlsorten verwendet. Zugprüfungen tragen dabei zu einem verbesserten Verständnis der Eigenschaften neuer Werkstoffe bei, die im Automobilbau zum Einsatz kommen.

Unter der Bezeichnung AHSS (Advanced High-Strength Steels) wird eine neue Generation von hochfesten Hochleistungsstählen entwickelt und gefertigt, um die Nachfrage der Automobilindustrie nach hochwertigem Stahl zu befriedigen. Gleichzeitig arbeiten Automobilhersteller auch mit Aluminiumherstellern zusammen, um den Anteil von Aluminium im Automobilbau zu erhöhen. Aluminium zeichnet sich durch eine niedrige Dichte, hervorragende Verformbarkeit, Korrosionsfestigkeit und hohe Festigkeit aus.