Warum Präzision bei der Prüfung von Verbundwerkstoffen wichtig ist: Erkenntnisse aus einer globalen Ringversuchsstudie

Geschrieben von: Nick Erickson

Wenn es um die Prüfung von fortschrittlichen Materialien wie Kohlefaserverbundwerkstoffen geht, ist Präzision nicht nur ein nettes Extra, sondern eine Frage der Sicherheit. Diese Materialien sind in den heutigen Luft- und Raumfahrt-, Automobil- und Energieindustrien unerlässlich. Wir vertrauen ihnen unser Leben an, daher ist es von entscheidender Bedeutung, ihre wahre Stärke zu verstehen. Aber hier liegt die Herausforderung: Selbst wenn Labore internationale Standards wie ASTM und ISO befolgen, können die Ergebnisse variieren. Warum?

Eine aktuelle Ringversuchsstudie zur Prüfung der Zugfestigkeit von unidirektionalen Verbundwerkstoffen sollte diese Frage beantworten. Sieben Labore aus der ganzen Welt – darunter Instron – nahmen an dieser ehrgeizigen Studie teil und testeten sechs verschiedene Coupon-Arten von unidirektionalen Kohlefaserverbundwerkstoffen. Das Ziel? Den zuverlässigsten Weg zu finden, die absolute Festigkeit dieser Materialien zu messen.

Das Problem: Warum variieren die Ergebnisse?

Unidirektionale Kohlefaserverbundwerkstoffe sind unglaublich fest, aber diese Festigkeit genau zu messen, ist nicht unbedingt einfach. Selbst wenn Labore die ASTM- und ISO-Normen befolgen, weichen die Ergebnisse oft voneinander ab. Wird die Variation durch das Material, die Coupon-Form, die Ausrüstung oder etwas anderes verursacht? Diese Inkonsistenzen werfen wichtige Fragen für Ingenieure auf, die Flugzeuge, Autos und Windturbinen konstruieren. Die Ringversuchsstudie sollte aufdecken, warum dies so ist – und wie zuverlässigere Ergebnisse erzielt werden können.

Richtig ausrichten: der Schlüssel zu zuverlässigen Prüfungen

Fehlausrichtung ist eine der größten Ursachen für die Variabilität bei der Prüfung von Verbundwerkstoffen. Dieses Whitepaper schlüsselt die kritischen Komponenten – System, Vorrichtungen und Ausrichtungswerkzeuge – auf, die Sie benötigen, um es jedes Mal richtig zu machen.

Das Experiment: Was wurde getestet

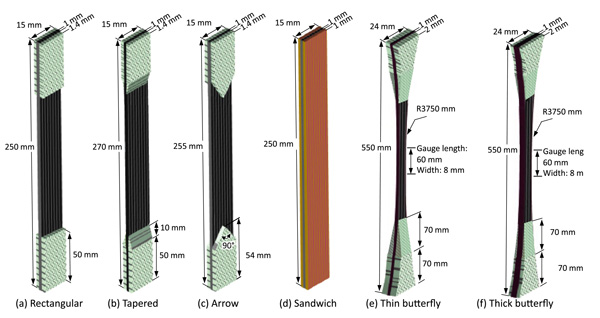

In der Studie wurden sechs Coupon-Designs verglichen – drei rechteckige (mit rechteckigen, sich verjüngenden und pfeilförmigen Laschen), Sandwich (UD-Laminat zwischen zwei äußeren Glasfaserschichten) und Schmetterling (dünn und dick). Alle Proben wurden vom selben Labor hergestellt und geschnitten, bevor sie randomisiert und an die Teilnehmer geschickt wurden.

Ziel war es, festzustellen, ob die Coupon-Form oder unterschiedliche Laborbedingungen die Festigkeit und die Ergebniskonsistenz beeinflussen. Überraschenderweise war beides kein großer Faktor. Die Schwankungen zwischen den Laboren waren größer als die Schwankungen zwischen den Designs, aber insgesamt waren sie relativ gering. Der eigentliche Schlüssel war nicht die Geometrie oder das Labor – es war die sorgfältige Probenvorbereitung.

Die Forscher fanden heraus, dass die Schneidmethode eine Rolle spielte. Das Wasserstrahlschneiden führte zu rauen Kanten, wodurch die Festigkeit deutlich reduziert wurde. Im Gegensatz dazu erzeugte eine Diamanttrennscheibe glatte, saubere Kanten, wodurch Defekte minimiert und konsistente Ergebnisse erzielt wurden.

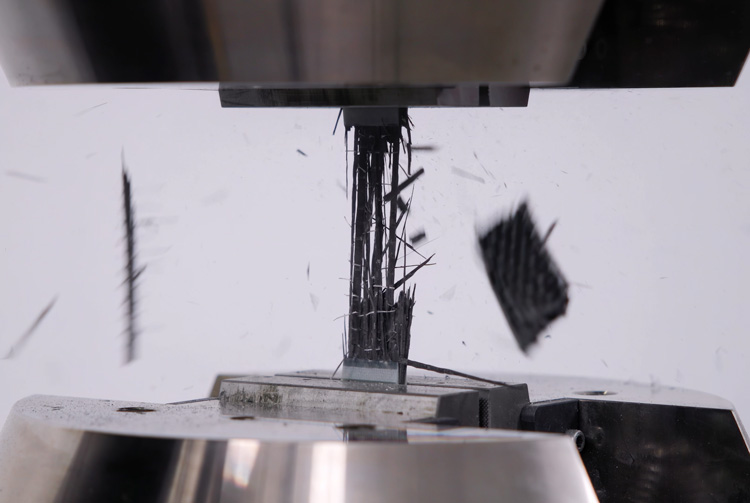

Zusätzliche Herausforderung: Validierung des Bruchs

Verbundwerkstoffproben versagen oft nicht sauber – sie zersplittern explosionsartig. Das macht es schwer zu sagen, ob ein Versagen im richtigen Messbereich oder in der Nähe der Griffe aufgetreten ist, wo Spannungskonzentrationen die Ergebnisse verfälschen können. Wie validiert man also eine Prüfung?

Die Lösung: Hochgeschwindigkeitskameras und berührungslose Messung

Durch das Filmen von Tests mit Tausenden von Bildern pro Sekunde konnten die Forscher den genauen Zeitpunkt und Ort des Versagens bestimmen. Es sollte beachtet werden, dass eine Hochgeschwindigkeitskamera ein ausgezeichnetes Forschungswerkzeug ist, aber keine praktische Lösung für Routineprüfungen darstellt.

Dehnungsmessung: Optisch vs. Dehnungsmessstreifen

Traditionell haben viele Forscher Dehnungsmessstreifen oder kontaktierende Extensometer als die zuverlässigste Methode zur Dehnungsmessung bei der Prüfung von Verbundwerkstoffen angesehen. Diese Studie ergab jedoch, dass optische Extensometer und die digitale Bildkorrelation (DIC) genauso gut abschnitten wie Dehnungsmessstreifen, mit ähnlichen Standardabweichungen bei den Modulmessungen.

Auffallend waren die Einschränkungen von Dehnungsmessstreifen bei der Messung der Dehnung bis zum Versagen. Tests mit Dehnungsmessstreifen wiesen eine höhere Anzahl von Ausfällen auf, oft aufgrund von Rissen an der Probenoberfläche, die den Kontakt des Messstreifens unterbrachen. Was lernen wir daraus? Optische Methoden sind nicht nur genauso genau wie Dehnungsmessstreifen – sie sind oft auch praktischer und weniger anfällig für Ausfälle. Sie vermeiden Probleme mit Oberflächenrissen und reduzieren das Risiko unvollständiger Dehnungsdaten, was sie zu einer robusten Wahl für die Prüfung von Verbundwerkstoffen macht.

Wichtige Empfehlungen aus der Studie

- Perfektionieren Sie den Schnitt. Verwenden Sie Präzisionsschneidwerkzeuge wie Diamanttrennscheiben, um Kantendefekte zu vermeiden.

- Gehen Sie berührungslos vor. Optische Extensometer ermöglichen eine genaue Dehnungsmessung ohne das Risiko einer Oberflächenbeschädigung.

- Validieren Sie Ihre Daten. Verwerfen Sie Tests, die frühe Spannungsabfälle (> 3 %) vor dem endgültigen Bruch zeigen, da die Probe wahrscheinlich beschädigt ist.

Warum das wichtig ist

Diese Forschung unterstreicht eine wichtige Wahrheit: Bei der genauen Prüfung von Verbundwerkstoffen geht es nicht so sehr um die Coupon-Form oder das Labor, sondern vielmehr um die Vorbereitung und Präzision. Durch die Anwendung dieser Best Practices können Ingenieure sicherere Flugzeuge, Autos und Windturbinen konstruieren und sicherstellen, dass diese Materialien unter realen Bedingungen wie erwartet funktionieren.

Sind Sie bereit, Ihre Prüfung von Verbundwerkstoffen zu verbessern?

Die Studie unterstreicht den Wert von berührungslosen optischen Extensometern für die Prüfung von Verbundwerkstoffen. Instrons AVE3 Advanced Video Extensometer bietet diese empfohlenen Funktionen mit hochpräziser, berührungsloser Dehnungsmessung. Entdecken Sie unsere Lösungen und erfahren Sie mehr in unserem Wissenszentrum für Verbundwerkstoffe.

Lesen Sie den vollständigen Bericht:

Ringversuchsprogramm zur Prüfung der Zugfestigkeit von unidirektionalen Verbundwerkstoffen: Ergebnisse, Schlussfolgerungen und Empfehlungen

Bildreferenz

Fazlali, Babak, et al. „Round-Robin Programme for Longitudinal Tensile Testing of Unidirectional Composites: Results, Conclusions, and Recommendations.“ Polymer Testing, vol. 152, Nov. 2025, p. 108974, www.sciencedirect.com/science/article/pii/S0142941825002880?via%3Dihub, https://doi.org/10.1016/j.polymertesting.2025.108974. Zugriff am 15. Jan. 2026.