Réduire la variabilité dans les essais de matériaux à haute température

L'augmentation de l'efficacité des moteurs d'avion nécessite non seulement des innovations en matière de matériaux et de conception, mais aussi l'amélioration de la qualité des données d'essais.

La Fatigue oligocyclique (BASSE) à des températures élevées (jusqu'à 1000°C) est une section d'essai importante dans l'industrie aérospatiale depuis des décennies. L'objectif est de simuler les conditions de chargement agressives rencontrées par les matériaux dans les composants critiques des turbines, en générant des données à utiliser pour la sélection des matériaux ou des procédés, la libération des lots ou, plus récemment, pour la simulation.

La recherche d'une plus grande fidélité dans cette simulation a conduit à un regain d'intérêt pour les Données d'Essai du MARCHE. L'une des motivations sous-jacentes est la demande de réduction des émissions de carbone. Une légère augmentation de la température utilisable au bon endroit peut apporter une amélioration mesurable de l'efficacité. Alors que l'utilisation de Composites structurels a permis des réductions impressionnantes du poids des avions, l'amélioration de l'efficacité des moteurs est une victoire facile pour les émissions.

Qu'entend-on par "meilleures données" ?

Le comportement en fatigue de tous les matériaux présente une dispersion ou une distribution, c'est pourquoi la conception et la simulation utilisent des valeurs limites de confiance statistiques pour en tenir compte. Cependant, la dispersion n'est pas uniquement due à la variation du matériau, mais aussi au caractère aléatoire de la procédure d'essai elle-même. La variation du mode d'utilisation du système d'essai (qu'elle provienne de la mécanique ou de l'Opérateur) signifie que même s'il était possible de refaire un essai sur la même Éprouvette, il donnerait probablement un résultat légèrement différent. Cela signifie qu'il est parfois possible d'améliorer les tolérances de conception simplement en collectant de meilleures données !

En tant que communauté d'ingénieurs d'essais, nous sommes souvent obsédés par la simple Exactitude, mais nous nous sommes rendu compte que cela ne suffit pas ; la Répétabilité est vitale. Les voies d'amélioration se résument à de meilleurs Contrôles Mécaniques et Thermiques, mais leurs implications ne sont pas forcément celles que vous attendez. En collaboration avec ses clients, Personnalisé Individualisé a mis au point des Solutions techniques dans trois domaines clés qui ont posé des problèmes aux fabricants et aux praticiens des essais au cours des dernières décennies.

Stimuli mécaniques

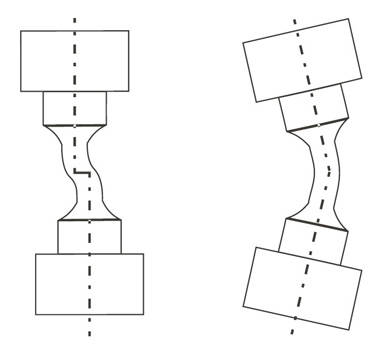

Tout d'abord, la prise et l'Alignement des Éprouvettes constituent une source majeure de variabilité. De nombreuses conceptions de mâchoires théoriquement valables ont été utilisées dans le passé, mais elles n'aident pas nécessairement à obtenir des chargements répétables. L'essentiel est d'utiliser des caractéristiques de localisation appropriées sur l'échantillon, d'appliquer des tolérances serrées à la fois à la Mâchoire et à l'échantillon, et d'assurer une action de serrage sans aucun mouvement hors axe. Simultanément, une rigidité latérale élevée de l'ensemble du système est nécessaire pour conserver cet alignement au cours d'un essai - il est important de réaliser que la majeure partie de la Compliance latérale de l'échantillon ne provient pas du Bâti, mais plutôt de la flexion des tiges de traction et du mécanisme d'entraînement.

Deuxièmement, la fidélité de la Commande d'essai mécanique est importante. Cela peut sembler évident, mais ce n'est pas trivial à réaliser, à moins que le système de contrôle du bâti d'essai ne soit optimisé de manière efficace et cohérente. Il est courant de laisser aux 10 premiers cycles de fatigue une latitude considérable pour "envelopper" la charge cible, alors que ces premiers cycles sont souvent les plus critiques, lorsque le matériau subit les changements les plus rapides (durcissement ou ramollissement). Historiquement, l'optimisation était une utilisation artisanale, où le terme "bon" était très subjectif. Les derniers algorithmes de réglage brevetés d'Instron, basés sur la rigidité, éliminent tout risque de surcharge ou de précyclage d'une éprouvette pendant la configuration de l'essai, tout en permettant une Commande d'essai presque identique entre différents opérateurs, machines et même laboratoires.

Contrôle et Mesure Thermiques

Troisièmement, le Contrôlable a complètement automatisé le contrôle de la température des éprouvettes. Dans la plupart des laboratoires, le matériel de contrôle des fours est resté étonnamment primitif, commandant manuellement les trois zones du four de manière indépendante, ce qui nécessite un travail de pré-test important, qualifié et fastidieux. Les derniers systèmes de contrôle du four d'Instron sont entièrement préréglés et utilisent de multiples mesures de la température de l'échantillon pour commander le four de manière adaptative, sans aucune intervention de l'opérateur. Chaque essai est automatiquement réalisé à la température prévue, avec des temps de chauffe plus courts, tout en minimisant le dépassement de température et le gradient de l'éprouvette. L'interface entièrement informatisée permet d'ajouter des fonctionnalités telles que l'Étalonnage des thermocouples et d'enregistrer une grande variété de métriques, ce qui améliore considérablement la Traçabilité.

Norme internationale

Ce qui est généralement considéré comme une "meilleure pratique" dans le secteur aérospatial est encore très en avance sur les normes internationales publiques telles que l'ISO, l'ASTM, la JSA (Japanese Normes Association) et le BSI (British Normes Institute). Ouverte, certaines entreprises ou certains groupes utilisent des spécifications d'essai internes ou des normes commerciales, mais celles-ci ne sont pas publiées ouvertement à l'intention de l'ensemble de la communauté. Les exigences de Nadcap sont modérées, mais elles sont limitées par le fait que leur rôle consiste uniquement à garantir la bonne mise en œuvre de toute spécification d'essai particulière. L'essence des Normes telles que ASTM E606 et ISO 12106 est bien établie, bien qu'il y ait un débat permanent sur la façon de les maintenir et de les améliorer. Certaines des considérations portent sur les exigences en matière de géométrie et de finition des éprouvettes - en particulier sur la manière de les mettre en œuvre dans le contexte des éprouvettes fabriquées de manière additive - mais aussi sur l'amélioration de la robustesse des exigences de qualité pour la Commande d'essai. Pour les travailleurs établis, il convient de noter qu'il existe une méthode légèrement plus rigoureuse de vérification de l'alignement pour les équipements d'essais de fatigue(ISO 23788), et qu'en 2022, l'ISO a publié une spécification technique pour la vérification de la mesure de la température des éprouvettes(ISO 21913).

Les principaux laboratoires d'essais de l'industrie aérospatiale en sont bien conscients et définissent des exigences claires et rigoureuses pour les nouveaux équipements, mais de nombreux petits ou nouveaux laboratoires de recherche n'ont aucune connaissance de ces exigences plus contraignantes. Par conséquent, il est devenu plus important que jamais pour les fournisseurs d'équipements de maintenir une bonne compréhension des besoins du marché, en aidant les nouveaux laboratoires à rejoindre la communauté des essais à "l'état de l'art".

Conclusion

Les exigences environnementales et sociales qui pèsent aujourd'hui sur l'industrie se conjuguent avec des années d'amélioration de la conception et de la simulation pour promouvoir le développement d'une plus grande efficacité dans les turbines à gaz et la production d'énergie en général. Dans l'industrie des essais de matériaux, nous devons répondre en assistant le secteur de l'ingénierie avec des équipements qui offrent la plus grande confiance possible dans les données et facilitent les bonnes pratiques scientifiques en garantissant la reproductibilité des essais. Les récentes avancées dans la conception des équipements dont il est question dans cet article illustrent ce principe et répondent à la nécessité pour l'industrie d'améliorer la cohérence des données d'essai en supprimant les effets cachés de l'alignement, du contrôle des essais et de la commande de la température.

A propos de :

Peter Bailey, ID. | M. Bailey est le principal spécialiste des applications pour les essais de fatigue et de mécanique de la rupture chez Instron. Il est basé à HAUTE Wycombe, au Royaume-Uni, dans l'usine et le centre d'excellence de la société pour les essais dynamiques. Fort de plus de 20 ans d'expérience dans le domaine de la science expérimentale des matériaux, il participe également à l'élaboration de normes, en tant que responsable d'un groupe de travail et délégué du Royaume-Uni au comité technique TC164 de l'ISO, et contributeur au comité E08 de l'ASTM.