Le véritable guide de l’essai de cisaillement des métaux collés par recouvrement selon la norme ASTM D1002

La norme ASTM D1002 décrit la procédure d’évaluation de la résistance au cisaillement des adhésifs utilisés pour le collage des métaux. Ces adhésifs sont couramment utilisés dans les industries automobile, aérospatiale et électronique pour coller divers joints et sous-composants. Les essais d’adhésifs sont essentiels pour comprendre la résistance relative de différents matériaux, ainsi que pour identifier les effets des conditions environnementales et du vieillissement sur la résistance et la durabilité d’un collage. Ce guide aborde l’équipement requis pour réaliser l’essai selon la norme ASTM D1002, cependant, toute personne prévoyant de réaliser des essais selon cette norme ne doit pas considérer ce guide comme substitut adéquat à la lecture de la norme complète.

Que mesure-t-elle ?

La norme ASTM D1002 est destinée à être principalement comparative, car les prestations d’un adhésif dans un environnement d’essai contrôlé sur une géométrie d’éprouvette de cisaillement à simple-recouvrement ne peuvent pas être associées aux performances réelles. Dans les utilisations réelles, les conditions environnementales changeantes et les géométries de joint non uniformes, entre autres, contribuent à la variation des performances des adhésifs.

Éprouvettes

Pour tester correctement la résistance d’un adhésif, il faut utiliser un substrat. Dans le cas de ASTM D1002, ce substrat est le métal. Les types et grades spécifiques de métaux acceptables pour les essais sont référencés dans la section 6.4 de la norme. Les éprouvettes sont préparés dans une géométrie de cisaillement à simple-recouvrement, où deux pièces identiques de substrat ont une section de recouvrement définie et sont collées à l’aide de l’adhésif testé.

Essais pour le contrôle et les modes de rupture

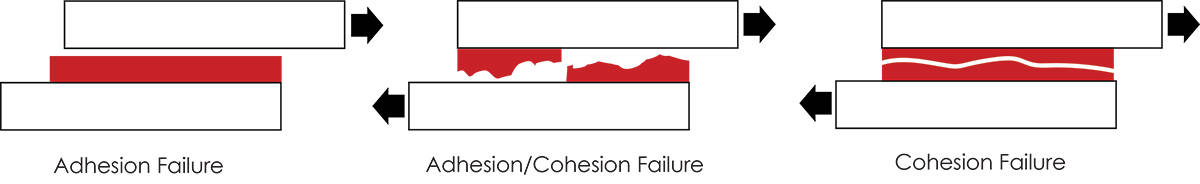

ASTM D1002 est réalisée en tirant les deux extrémités des éprouvettes collés en traction jusqu’à la rupture. La force de traction appliquée à l’éprouvette se traduit par une contrainte de cisaillement appliquée à l’ensemble de la zone adhérente. Les résultats comprendront : la charge de rupture, souvent exprimée par unité de surface de cisaillement, ainsi que la nature de la rupture. En règle générale, celle-ci peut être enregistrée comme étant l’un des trois types de ruptures suivants :

- Cohésion de l’adhésif - la rupture se produit à l’intérieur de l’adhésif

- Adhésion au substrat - la rupture se produit au niveau de la liaison entre l’adhésif et le substrat

- Rupture combinée - la rupture se produit à la fois dans l’adhésif et dans la liaison adhésif-substrat

La norme ASTM D1002 exige l’utilisation d’un taux de contrainte constant ou d’un taux de déplacement équivalent. Le taux de contrainte est réalisé à l’aide d’une rétroaction en boucle fermée entre la cellule de charge et le contrôleur du système d’essai. Il peut être nécessaire d’ajuster les paramètres PID de la cellule de charge pour obtenir le taux de contrainte souhaité dans une marge d’erreur raisonnable. De nombreux clients utilisent le taux de déplacement équivalent de la traverse pour simplifier les essais.

Système d’essai de matériau

La plupart des essais de cisaillement de recouvrement ASTM D1002 sont généralement réalisés sur une machine d’essai universelle à une ou deux colonnes, comme les systèmes de la série 3400 et de la série 6800 d’Instron. La capacité de charge du système dépend de la résistance de l’adhésif, généralement comprise entre 1 kN et 30 kN.

| Configuration de l’essai selon la norme ASTM D1002 | |

|---|---|

Instron 6800 |

|

Tableau de bord de Bluehill Universal |

|

Série 2580 Cellule de Charge |

|

Série 2710 Mors Mécaniques de Traction |

|

Solutions de préhension

Le principal problème associé aux essais de cisaillement à simple recouvrement est l’alignement des chaînes de charge. La géométrie de l’éprouvette fait que les deux extrémités serrées de l’éprouvette sont décalées l’une par rapport à l’autre. Une charge latérale importante peut se produire si la solution de préhension ne tient pas compte de ce décalage, ce qui peut entraîner des ruptures prématurées et des données erronées. Les mors à vis avancés 2710-11X et 2712-04X d’Instron (capacités de 5 et 10 kN) et les mors pneumatiques à action latérale ont tous les deux des décalages intégrés qui vous permettent de régler manuellement la direction des faces des mâchoires vers la gauche ou la droite. Cette fonctionnalité permet à l’opérateur de s’assurer que la ligne centrale de la force appliquée coïncide avec la ligne centrale de la chaîne de chargement. Les mors manuels de blocage peuvent également être utilisés avec l’ajout de blocs d’espacement entre le corps du mors et la face de la mâchoire. Ces blocs d’espacement compenseront le décalage, mais plusieurs d’entre elles seront nécessaires si l’on teste plusieurs éprouvettes avec des épaisseurs de substrat différentes.