La guía definitiva de la norma ASTM D882 - Ensayos de tracción de láminas delgadas de plástico

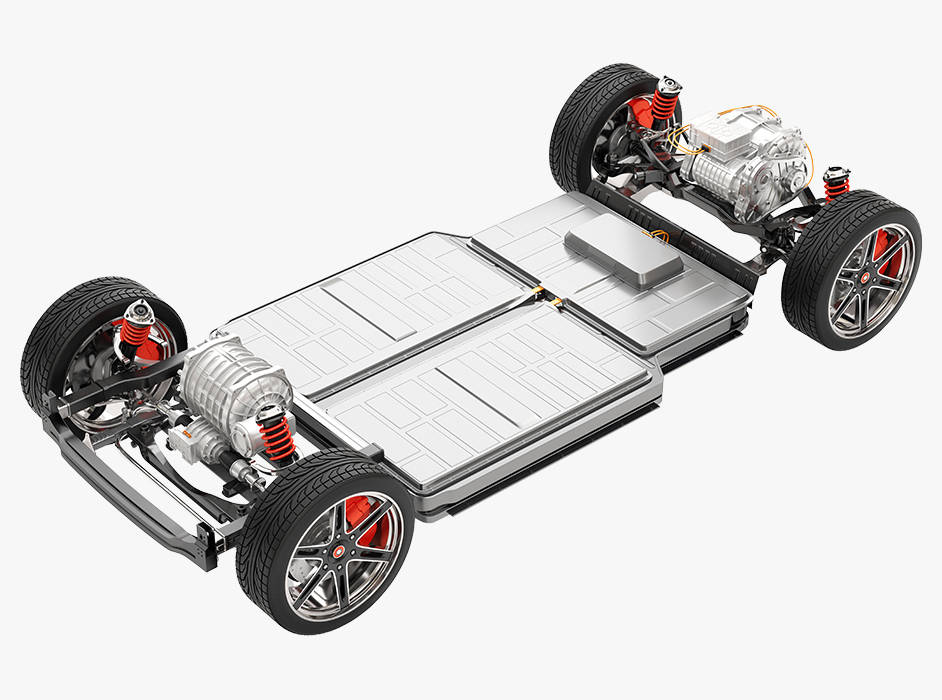

Aunque la norma ASTM D882 no es una norma oficial para probar las películas separadoras de las baterías de los vehículos eléctricos, se está modificando esta norma para evaluar las propiedades mecánicas de estos materiales. Las películas separadoras son una parte fundamental de las baterías de iones de litio y otras baterías de electrolito líquido que separan el ánodo y el cátodo. El material más utilizado para la película separadora es la poliolefina, una película de polímero lo suficientemente resistente como para soportar la operación de bobinado durante el montaje, así como el recubrimiento desigual de litio en el ánodo debido al uso extensivo. Un material separador más seguro y resistente evita con mayor eficacia el contacto entre el ánodo y el cátodo, mientras que un material más fino ayuda a reducir el peso de cada pila y a mejorar la densidad energética.

Probar estos materiales de acuerdo con la norma ASTM D882 puede ser muy beneficioso para las comprobaciones de control de calidad, así como en I+D cuando se trata de determinar la solución óptima de película separadora. Además, como ocurre con muchos otros materiales de película fina, la película separadora es anisótropa, por lo que se recomienda probarla en varias direcciones de corte/prueba diferentes.

ALINEACIÓN DE LA MUESTRA

Los ensayos de tracción de películas y láminas finas presentan más desafíos que los ensayos de muestras rígidas, y la mayoría de las películas y láminas finas utilizadas en la fabricación de baterías para VE son extremadamente finas, con un grosor de no más de 15 micras. Estos materiales se dañan fácilmente por una mala manipulación; incluso el simple acto de agarrar una película fina o una lámina puede dañar la probeta. Alinear correctamente unas muestras tan delicadas es un punto muy delicado para muchos laboratorios de pruebas, por lo que se recomienda el uso de un dispositivo cargador de muestras de precisión. Estos dispositivos utilizan un clip de alineación desmontable y un raíl lineal para guiar las probetas hasta las mordazas, y están disponibles en varios tamaños para adaptarse a una amplia gama de dimensiones de probetas.

Dado que las probetas ASTM D882 son frágiles, la selección de la cara de la mordaza también es fundamental para el éxito de los ensayos. No se recomiendan las caras dentadas de las mordazas porque pueden dañar la probeta al agarrarla, lo que provocaría roturas de la mordaza o resultados inexactos. Las caras de goma no dañan las probetas de película fina y se ha demostrado que evitan el deslizamiento de las probetas al adelgazarse en las caras durante el proceso de ensayo, lo que hace que las caras de goma combinadas con mordazas neumáticas sean la combinación preferida. Esta combinación también produce los resultados más repetibles.

Las caras de las mordazas de goma deben coincidir con la anchura del extremo agarrado o tabicado de la probeta. El tamaño de cara más común para este tipo de material es de 25 mm x 25 mm (1 pulg. x 1 pulg.). La coincidencia de la anchura facilita la alineación de la probeta, lo que es fundamental para obtener buenas roturas y resultados precisos en los ensayos. En caso de que la anchura de la probeta esté en el lado más pequeño de la tolerancia de la norma, es necesario que las caras de las mordazas sean al menos tan anchas como la probeta, aunque en este caso también es aceptable que sean más anchas.

La sujeción por contacto de línea también es una posibilidad para las muestras de película que son demasiado finas para las caras de goma. Las caras de contacto en línea incluyen una cara lisa de la mordaza y una cara opuesta que está redondeada, lo que ayuda a distribuir la fuerza de sujeción a lo largo de una única línea perpendicular al movimiento de la cruceta. El aspecto más crítico de la sujeción es evitar el deslizamiento durante la prueba, así como mantener una distribución uniforme de la tensión en cada probeta mientras se realiza la prueba.

Pruebas automatizadas de películas finas para baterías de vehículos eléctricos

Con el crecimiento explosivo previsto para la industria de los vehículos eléctricos, los fabricantes de baterías deben considerar la posibilidad de ampliar sus capacidades de pruebas lo antes posible para satisfacer el aumento previsto de la demanda. A medida que aumenta el volumen de ensayos, el rendimiento y la eficiencia adquieren mayor importancia. Instron ofrece muchas soluciones diferentes para aumentar la productividad de su laboratorio de ensayos, incluyendo sistemas automatizados y semiautomatizados que son ideales para ensayar grandes volúmenes de probetas de película fina.