La guida definitiva al test di resistenza al taglio sul giro ASTM D1002 di metalli incollati con legame adesivo

ASTM D1002 descrive la procedura per valutare la resistenza al taglio degli adesivi utilizzati per il bonding dei metalli. Questi adesivi sono comunemente usati nell’industria automobilistica, aerospaziale ed elettronica per incollare vari giunti e sottocomponenti. I test sugli adesivi sono fondamentali per capire la forza relativa dei diversi materiali, così come per identificare gli effetti delle condizioni ambientali e dell’invecchiamento sulla forza e la durata di un legame. Questa guida tratterà l’attrezzatura per test necessaria per eseguire l’ASTM D1002, tuttavia, chiunque abbia intenzione di condurre test secondo questa norma non dovrebbe considerare questa guida un sostituto adeguato per leggere la norma completa.

Cosa misura?

L’ASTM D1002 è destinata a essere principalmente di natura comparativa, in quanto le prestazioni di un adesivo in un ambiente di test controllato e la geometria del campione di taglio a giro singolo non possono essere correlate alle prestazioni del mondo reale. Nelle applicazioni del mondo reale, le condizioni ambientali mutevoli e le geometrie non uniformi dei giunti, tra le altre cose, contribuiscono alla variazione delle prestazioni dell’adesivo.

Campioni

Testare correttamente la forza di un adesivo richiede l’uso di un substrato. Nel caso di ASTM D1002, questo substrato è il metallo. I tipi e i gradi specifici di metalli accettabili per i test sono indicati nella sezione 6.4 della norma. I campioni sono preparati in una geometria di taglio a giro singolo, dove due pezzi identici di substrato presentano una sezione di sovrapposizione definita che sono incollati usando l’adesivo da testare.

Controllo del test e modalità di rottura

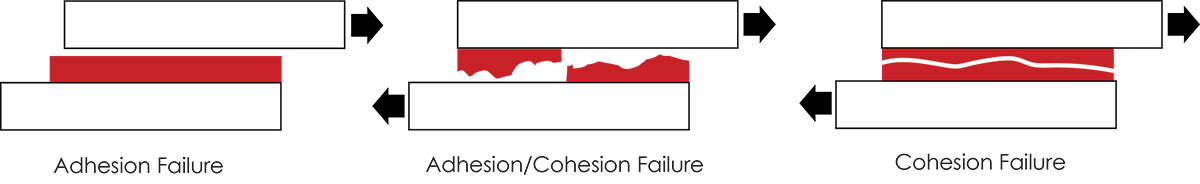

L’ASTM D1002 viene condotta tirando le due estremità dei campioni aderenti in tensione fino alla rottura. La forza di trazione applicata al campione si traduce in uno stress di taglio applicato a tutta l’area aderente. I risultati includeranno il carico di rottura, spesso espresso per unità di area di taglio, nonché la natura della rottura. Solitamente, quanto segue può essere registrato come uno dei seguenti tre tipi di rottura:

- Coesione dell’adesivo: la rottura avviene all’interno dell’adesivo

- Adesione al substrato: la rottura si verifica nel legame tra l’adesivo e il substrato

- Rottura combinata: la rottura si verifica sia nel legame adesivo, sia in quello adesivo-substrato

L’ASTM D1002 richiede l’uso di una velocità di stress costante o di una velocità di spostamento equivalente. La velocità di stress viene ricavata utilizzando un feedback ad anello chiuso tra la cella di carico del sistema di test e il controller. Potrebbe essere necessario regolare le impostazioni PID della cella di carico per ottenere la velocità di stress desiderata entro una banda di errore ragionevole. Molti clienti usano la velocità di spostamento della traversa equivalente per semplificare il test.

Sistema di test dei materiali

La maggior parte dei test di resistenza al taglio sul giro ASTM D1002 è comunemente eseguita su una macchina di test universale a una o due colonne come i sistemi Instron della serie 3400 e della serie 6800. La capacità di carico del sistema dipende dalla forza dell’adesivo, tipicamente compresa tra 1 kN e 30 kN.

| Impostazione del test con ASTM D1002 | |

|---|---|

Instron 6800 |

|

Bluehill Universal |

|

Cella di Carico Serie 2580 |

|

Prese a Cuneo Manuali 2710 |

|

Soluzioni di presa

La problematica principale associata ai test di resistenza al taglio sul giro singolo è l’allineamento delle stringhe di carico. La geometria del campione fa sì che le due estremità bloccate del campione siano spostate l’una dall’altra. Un carico laterale significativo può verificarsi qualora la soluzione di presa non tenga conto di questa deviazione, causando potenzialmente rotture premature e dati errati. Le prese a vite ad azione avanzata 2710-11X di Instron e le prese pneumatiche ad azione laterale 2712-04X (capacità di 5 e 10 kN) hanno entrambe compensazioni integrate che permettono di regolare manualmente le facce delle ganasce a sinistra o a destra. Questa funzionalità consente all’operatore di far sì che la linea centrale della forza applicata coincida con la linea centrale della stringa di carico. Le prese a cuneo manuali possono essere utilizzate anche con l’aggiunta di blocchi distanziatori tra il corpo della presa e la faccia della ganascia. Questi distanziatori compenseranno la deviazione, anche se molti di loro saranno necessari se si testano più campioni con diversi spessori di substrato.